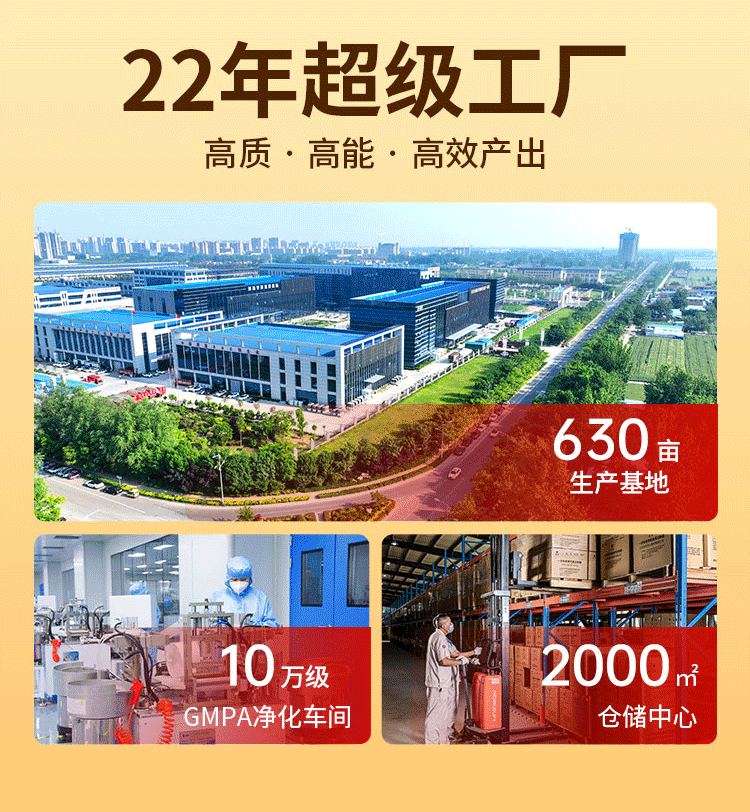

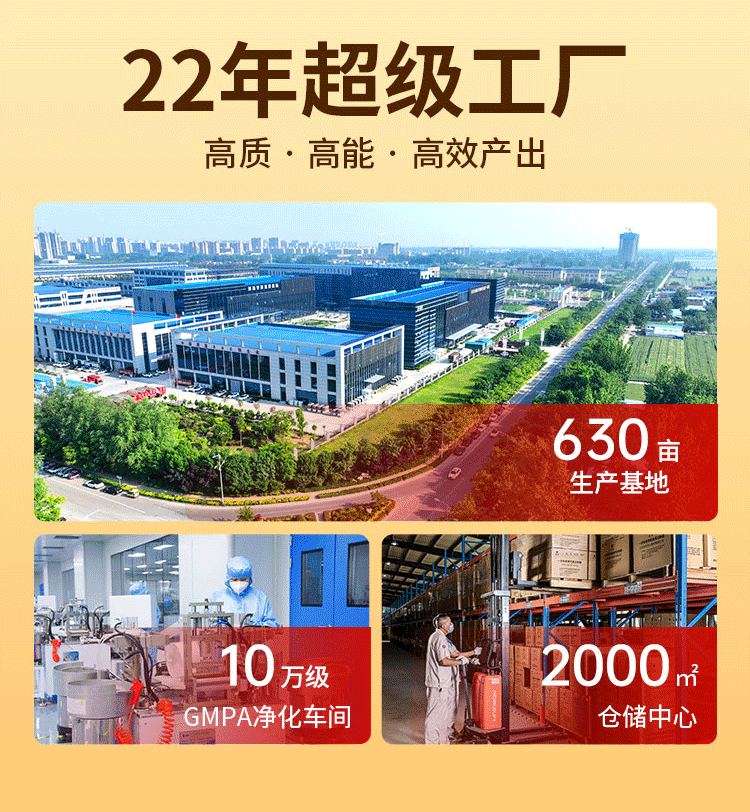

山東 濟南康民藥業科技有限公司集團的42萬平米生產基地是現代化智能工廠的典范,其通過科學的分區規劃、全流程自動化生產體系、智能化管理系統及嚴格的質量管控體系,構建了覆蓋“生產-研發-倉儲-物流-質檢”的綜合性產業園區,為全球供應鏈提供了高效、穩定、靈活的核心支撐。以下從多個維度分析其優勢:

一、規模化生產:硬核實力奠定行業地位

空間與產能

42萬平米生產基地涵蓋五大核心功能區:

10萬級GMP凈化生產區:12萬平米,配備38條全自動生產線及多條柔性試產線,支持膏貼、凝膠、噴劑等多劑型產品并行生產,日產能突破500萬單位(如貼劑500萬貼、凝膠100萬支)。

智能倉儲區:8萬平米,采用立體貨架與自動化分揀系統,可存儲400余種原料及上千萬件成品,倉儲空間利用率提升3倍。

研發創新區:5萬平米,配備國際先進實驗室與中試設備,支持新產品快速迭代(如某鎮痛凝膠從研發到量產僅3個月)。

物流配送區:3萬平米貨運集散中心,銜接全國物流網絡,實現“全國48小時到貨”。

質檢與行政配套區:6萬平米,承擔全流程質量檢測及品牌服務職能。

成本優勢

原料集采:通過規模化采購降低原料成本15%-20%。

能源效率:中央空氣凈化系統能耗較傳統系統降低30%,單位產品能源消耗降低25%。

設備利用率:設備綜合效率(OEE)達95%,遠超行業85%的平均水平。

二、智能化管理:全流程數字賦能

三大核心系統

MES生產執行系統:實時采集300余項設備運行數據,監控生產進度、設備狀態及質量數據,支持可視化決策。

WMS倉儲管理系統:結合AGV無人搬運車和智能立體倉庫,優化物料配送流程,倉儲空間利用率提升3倍。

ERP企業資源計劃系統:集成采購、生產、銷售數據,實現全流程數字化管理。

物聯網與智能調度

設備聯網率達98%,生產數據自動采集與分析,結合智能調度算法動態調整生產任務,設備利用率從75%提升至92%,非計劃停機時間減少65%。

“朱氏代工云平臺”:客戶可通過手機或電腦實時追蹤訂單動態,包括原料狀態、生產進度、質檢報告及物流軌跡。

三、技術創新:專利護城河與產學研融合

研發團隊與成果

擁有200余人高精尖科研團隊(高級職稱占比30%),與山東大學、中國海洋大學等高校建立產學研合作。

累計獲得國家專利256項(發明專利38項、實用新型專利158項),參與制定行業標準5項、企業標準30余項。

技術突破

醫用貼劑領域:開發“溫控釋藥”技術,實現智能溫感調節。

生產設備:引入德國BOSCH、日本久保田等國際先進設備,確保生產精度和效率。

定制化生產:模塊化智能設備支持“1小時快速換型”,滿足多品類小批量訂單需求。

四、質量管控:全產業鏈防線

三級檢驗制度

建立原料-生產-成品全流程質量追溯體系,設置158個質量管控點,實現“一鍵查詢”產品生產關鍵數據。

原料檢測:入庫需通過30余項指標檢測(如重金屬含量、微生物限度)。

生產過程檢測:設置50個在線質檢點,實時監測含膏量、粘著力等指標。

成品檢測:出廠前需通過皮膚刺激性試驗、穩定性試驗等全項目檢測,合格率達99.8%。

行業影響

新增15套視覺檢測設備,實現產品外觀缺陷實時檢測,質量追溯體系覆蓋全生命周期。

支持從1萬貼到1000萬貼的靈活訂單模式,物流效率提升50%。

五、產業協同與生態共贏

供應鏈集聚效應

吸引12家原料供應商、5家包裝企業在工廠周邊設立生產基地或倉儲中心,通過“就近配套”降低供應鏈成本。

每年吸納上千名技術工人就業,并與當地職業院校合作開設“朱氏定向班”,培養專業生產與質檢人才。

市場響應能力

規模化產能輕松應對市場需求的“脈沖式增長”(如流感高發期訂單量驟增3倍),通過調整生產線排班、啟用備用設備,將日產能從500萬貼提升至650萬貼。